Proaktives Energiemanagement – Ein Anwenderbericht bei der Templa Kunststofftechnik in Mittelfranken

2023-10-10

https://www.templa-kunststofftechnik.com/

https://www.templa-kunststofftechnik.com/

Mit Mut zur Veränderung und der Entschlossenheit, Widerstände zu überwinden, hat der aufstrebende Produktionsbetrieb Templa Kunststofftechnik seine Fertigung digital vernetzt und die strategische Aufstellung neu ausgerichtet. Zentrales Momentum: energiesparende elektrische Maschinen, proaktives Energiemanagement, Tools für mehr Nachhaltigkeit und Effizienz. Und die Bereitschaft, auf den gesunden Menschenverstand zu vertrauen.

Erfolgreich geworden ist das 2017 gegründete Unternehmen im mittelfränkischen Veitsaurach als Lieferant für eine große Spielzeugmarke. Dann kam Corona, brachte die Auftragslage ins Wanken und veranlasste das Unternehmen, sich als Lohnspritzer zu orientieren – wie so viele in der Pandemie. Anstatt die Köpfe in den Sand zu stecken, bewies das Team um Geschäftsführer Peter Müller, dass man auch als mittelständisches Unternehmen mit hoher Flexibilität, Ideenreichtum und Mut zur Weiterentwicklung viel erreichen kann.

Heute deckt die Templa Kunststofftechnik GmbH & Co. KG ein breites Kompetenzspektrum ab, von Produktentwicklung bis zur nachgelagerten Montage und Verpackung der produzierten Teile.

Der Maschinenpark umfasst u.a. 22 Kunststoffspritzgießmaschinen mit Schließkräften von 30 bis 230 Tonnen und Schussgewichten von 0,1 bis 500 Gramm, darunter sechs elektrische vom Typ Zhafir Zeres mit 90 – 230 Tonnen Schließkraft.

Verarbeitet wird ein breites Spektrum an Materialien, etwa Thermoplaste mit hohen Füllstoffgehalten (Glasfaser/-kugeln, Talkum), thermisch empfindliche Kunststoffe oder Hochtemperaturkunststoffe (PPS, PPO, PEEK usw.).

Insgesamt fertigt Templa mit gerade mal 12 Mitarbeitern auf rund 1.000 qm Produktionsfläche ca. 65 Mio. Kunststoffteile im Jahr, darunter auch Hybridbauteile wie Einlegeteile, Buchsen, Kerne usw. Schnell wird klar: Das Team setzt in der Kunststoffverarbeitung auf eine schlanke, prozesssichere Produktion, bis hin zum direkten Verpacken der produzierten Teile in die Lieferverpackung. Die gesamte Peripherie der Spritzgießmaschinen ist digital vernetzt, Null-Fehler-Produktion längst Standard.

„Themen wie Unternehmen 4.0, Industrie 4.0 oder Produktionsstrategie 4.0 sind für uns keine Fremdworte oder trendige Begrifflichkeiten“, sagt Peter Müller. „Sie sind Bestandteil unserer täglichen Arbeit und Grundlage des Unternehmenserfolges. Mit unseren voll vernetzten, automatisierten und optimierten Prozessen können wir extrem kurze Durchlaufzeiten im Spritzguss realisieren und schnell und flexibel handeln, was zu einem sehr guten Preis-Leistungs-Verhältnis führt.“

Die Energieverbräuche jeder einzelnen Maschine werden mit Hilfe des Energiemanagement-Tools Sensorfact überwacht und optimiert. Das macht es leicht, den Stromverbrauch jeder einzelnen Maschine zu ermitteln und die Betriebseffizienz insgesamt zu verbessern. Dabei zeigt sich, dass die Zhafir Maschinen energetisch hervorragende Verbrauchswerte aufweisen, so dass sie in der Produktionsplanung fortan „erste Wahl“ sind. Das weckt unsere Neugier; wir wollen es genau wissen und bitten Peter Müller um einem konkreten Verbrauchsdaten-Vergleich.

Im Vergleich zeigt die elektrische Maschine klare Vorteile

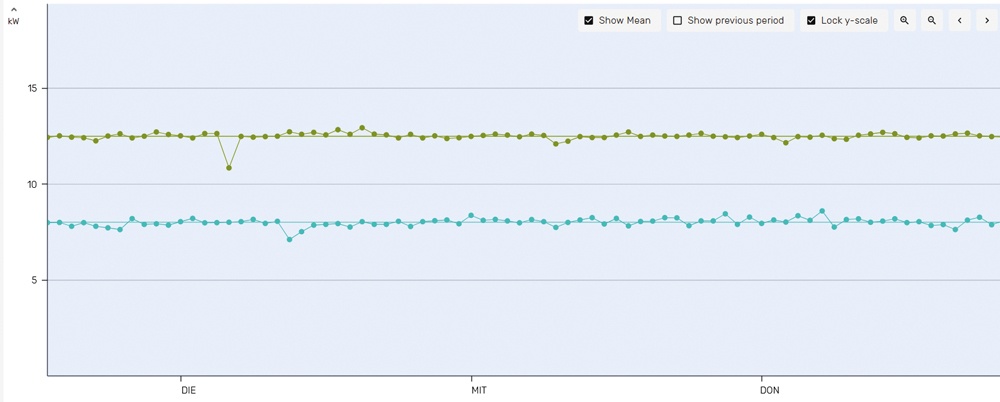

Das Setting ist schnell gesteckt: Im 28-Sekunden-Zyklus soll ein technisches Teil aus PP TV20 gefertigt werden, mit einem Schussgewicht von ca. 90 g und einem hohen Anspruch an Maßhaltigkeit und Qualität. Im Wettstreit stehen eine hydraulische Maschine eines Markenherstellers mit 80 Tonnen (grüne Linie) und eine Zhafir Zeres mit 120 Tonnen (blaue Linie), beide ausgestattet mit hydraulischem Kernzug und 6-fach Heißkanalregelung. Beide Maschinen laufen mit einem Temperiergerät, welches ca. 1.5 KW verbraucht und mitgemessen wird. Das Ergebnis fällt mehr als deutlich aus: die Zeres performt um ein gutes Drittel energiesparsamer.

Die Screenshots des Strommanagements zeigen: Der Stromverbrauch der Zeres (blau) ist um ca. 30 % geringer aus gegenüber der hydraulischen Markenmaschine.

Peter Müller hat‘s geahnt: „Wenn‘s ums Stromsparen geht, schalten wir die Zeres‘ als Erste ein, dadurch sparen wir bares Geld.“

Auf seine Einschätzung zur künftigen Markt- und Kostenentwicklung angesprochen, lächelt Peter Müller entspannt; er sieht sein Unternehmen bislang schon recht gut aufgestellt. „Wir sind sehr schnell im Projekt, und effizient dazu. Wir haben eine hohe technische Kompetenz in der Fertigung, produzieren auf energieeffizienten Maschinen, und unser CO2-Fußabdruck, der ist schon jetzt ziemlich klein.“

Müller vertraut dem eingeschlagenen Weg, setzt weiterhin auf Offenheit für Neues und innovative Lösungen. Das hat sich nachhaltig gelohnt, sagt er und nennt ein paar Beispiele:

- Mit einem 3D-Scanner von GOM Metrology (gehört zur ZEISS Gruppe) haben Templa und seine Werkzeuglieferanten ihre Prozessdurchlaufzeiten „signifikant verkürzen“ können. Die vollflächige Geometrieerfassung durch 3D-Scanning bilde die Datenbasis für die Prüfung von Werkzeugen und Kunststoffteilen in der Qualitätskontrolle.

- Die durchschnittliche Korrekturschleife der Spritzgusswerkzeuge konnte mit der Simulationssoftware CADMOULD und Varimos um satte 50 % auf durchschnittlich 1,25 Schleifen je Werkzeug reduziert werden. „Eine erhebliche Zeit- und Kostenersparnis für unsere Kunden“, merkt Müller an.

- Außerdem nutze man inzwischen norddeutsche Cleantower-Systeme zur optimierten Wartung der Maschinen und Werkzeuge. Schleichende Rost- und Kalkablagerungen in den Kühlkanälen „sind damit passé“, man habe „immer volle Kühlleistung und dadurch konstante Teilequalität.“

Peter Müller, Geschäftsführer von Templa (li) und Christian Färber, Vertriebspartner von Haitian International Germany, blicken gemeinsam in die Zukunft.

Ein Hidden Champion mit klarer Mission

Der Erfolg von Templa zeigt, dass auch kleine Unternehmen bemerkenswerte Ergebnisse erzielen können, wenn sie fortschrittliche Technologien nutzen und Nachhaltigkeit in den Fokus rücken. Wenn sie mit der Zeit gehen oder unverdrossen nach neuen Wegen suchen – vorangehen. Templa Kunststofftechnik ist nicht nur vorbildlich in Sachen Flexibilität und Energiemanagement, sondern auch ein echter Hidden Champion im deutschen Mittelstand. Mit hohem Automatisierungsgrad, bemerkenswerter Effizienz, flachen Hierarchien und attraktivem Arbeitsumfeld verkörpert der Betrieb den Idealtyp eines modernen, florierenden Unternehmens.

Peter Müllers Führungsstil spiegelt seine langfristige Sichtweise wider. Er weiß um den Wert der Flexibilität auf dem heutigen Markt und stellt sicher, dass Templa sich an veränderte Umstände anpassen kann, ohne dabei die Qualität und den Service zu beeinträchtigen.

Man produziert für eine Vielzahl von Branchen, wenn auch mit leichten Schwerpunkten in der Spielzeug- und Automobilbranche. Die von Haitian International Germany gelieferten Maschinen spielen dabei entscheidende Rollen, weil sie eine breite Palette von Anwendungen ermöglichen und ihre maschinenseitige Flexibilität das Unternehmen in die Lage versetzt, die Anforderungen der Kunden auch dann noch zu erfüllen, wenn sich die Marktlage einmal mehr verändern sollte; ob krisengetrieben oder nicht.

Bei alledem ist Nachhaltigkeit für den Inhaber und Familienvater nicht nur ein Unternehmensziel, sondern auch eine persönliche Mission. Er, der auf dem Lande lebt und arbeitet, weiß nur zu gut um den Wert der Natur und möchte seinen Teil dazu beitragen, dass auch alle zukünftigen Generationen die Schönheit und den Reichtum der Natur erleben können.